Evoluzione e storia di un componente fondamentale nei motori diesel: come funzionano e dove si trovano le candelette auto

Evoluzione e storia di un componente fondamentale nei motori diesel: come funzionano e dove si trovano le candelette auto

Come funziona il motore a Ciclo Diesel nella sua versione tradizionale e quali sono le differenze rispetto a un benzina?

Il motore a Ciclo Diesel ha molto in comune con quello a Ciclo Otto ma che da esso differisce sostanzialmente, soprattutto per quanto riguarda la combustione. Infatti nei motori Diesel non c’è una candela che scocca una scintilla e fa propagare un fronte di fiamma, ma la combustione avviene per accensione spontanea. Un fenomeno dovuto all’alta compressione cui è sottoposta l’aria prima dell’iniezione di gasolio in camera di scoppio. I motori Diesel moderni sono dei prodigi della tecnica, unità che grazie all’impiego congiunto della sovralimentazione e dell’iniezione common rail riescono a sviluppare anche più di 100 CV/litro. Ma non è stato sempre così.

Articolo aggiornato il 17 novembre 2020 alle ore 8:00

IL MOTOR DIESEL TRADIZIONALE

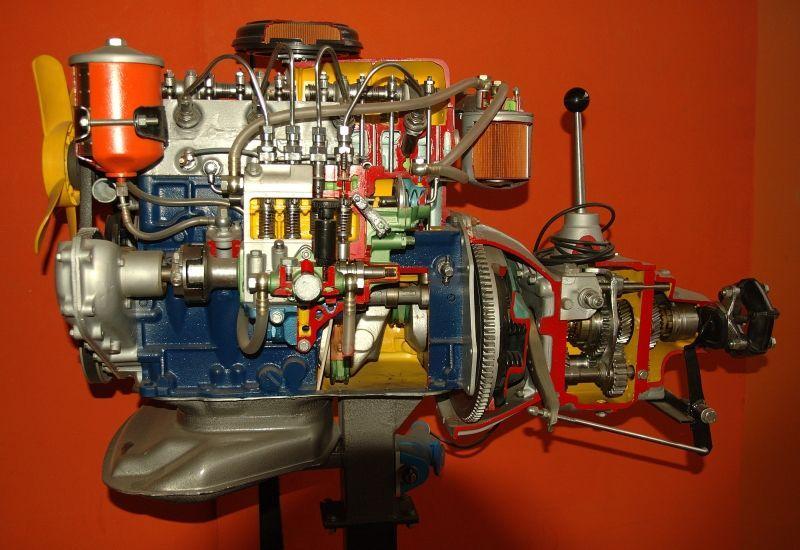

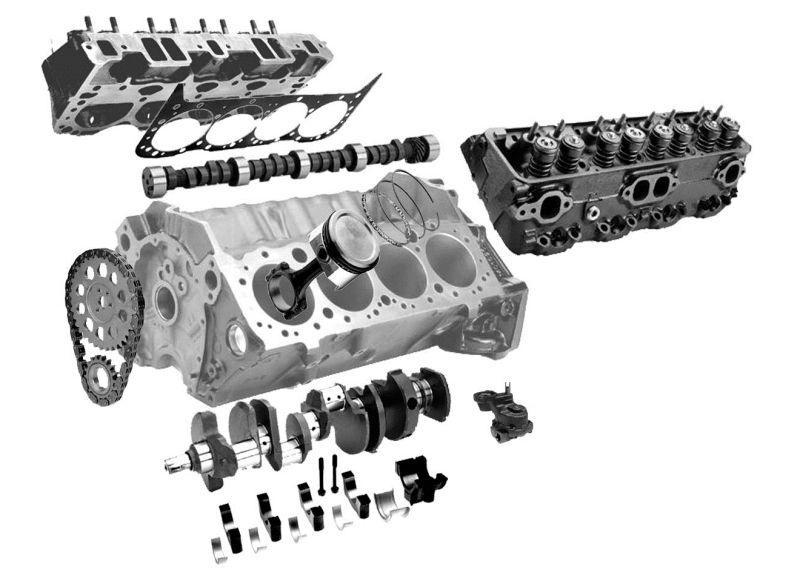

Nella tipologia originaria, il motore a Ciclo Diesel è composto da monoblocco, testata, coppa olio, distribuzione, collettori di aspirazione e di scarico e circuito di alimentazione a iniezione. Nei cilindri, come dicevamo, viene aspirata solo aria. L’impianto di alimentazione è sensibilmente differente da quello di un motore a Ciclo Otto ed è formato da alcuni fondamentali componenti:

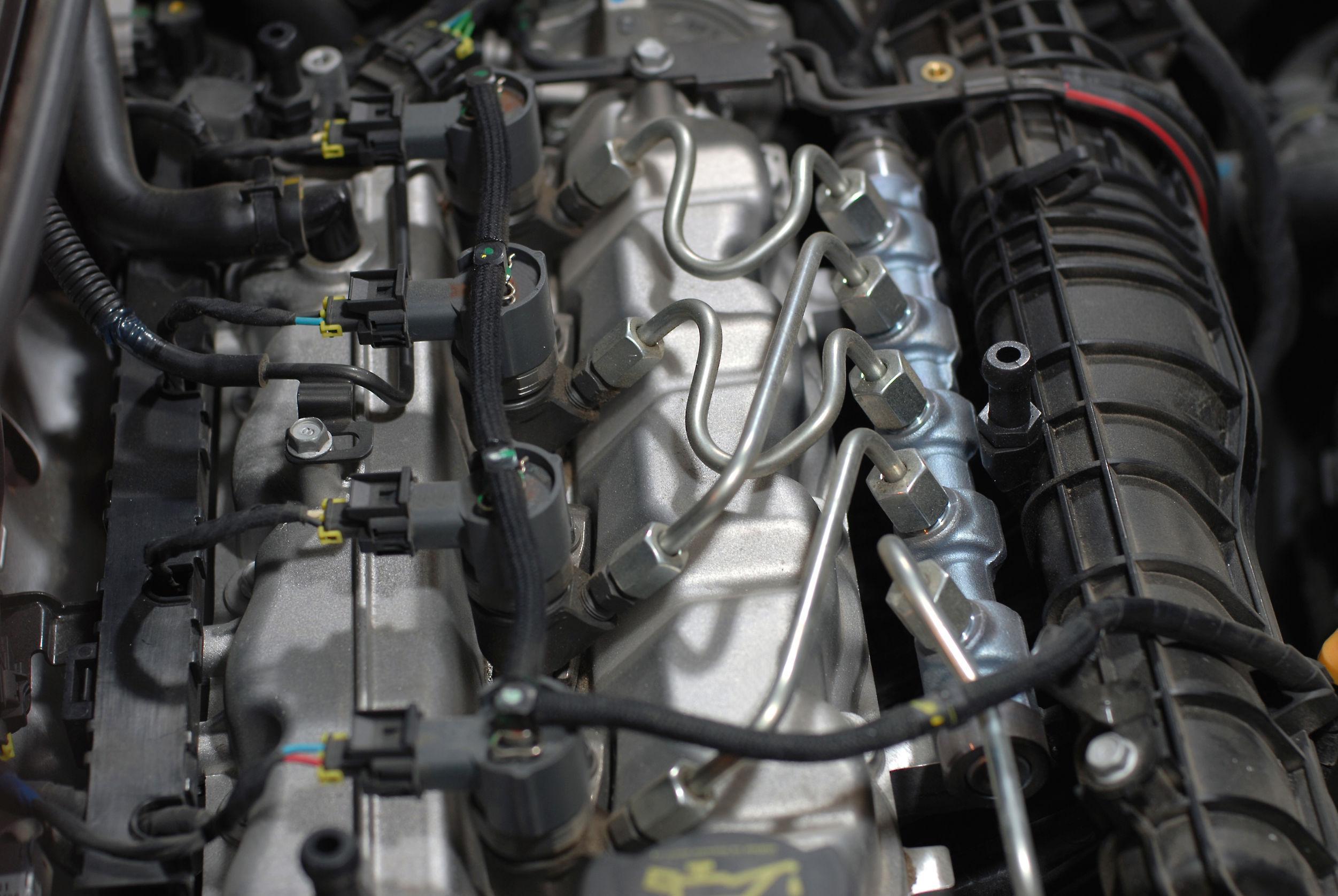

– La pompa d’iniezione, che mette in pressione il gasolio e lo invia a un cilindro per volta con una sequenza predeterminata;

– Uno o più iniettori che spruzzano il gasolio nelle camere o nelle pre-camere di combustione;

– Uno o più tubi di alimentazione ad alta pressione che portano il combustibile dalla pompa d’iniezione agli iniettori;

– Uno o più tubi di recupero del gasolio non usato dagli iniettori che terminano su un altro condotto, il quale fuoriesce dalla pompa d’iniezione, da cui quest’ultima espelle il gasolio in eccesso e lo invia di nuovo al serbatoio.

LA POMPA D’INIEZIONE DIESEL IN LINEA

Il ruolo cruciale della pompa d’iniezione, all’interno di un motore Diesel “tradizionale”, è dato dal fatto che essa decide in quale cilindro effettuare l’accensione e in quale momento; per questo è sincronizzata con il movimento dell’albero motore. Esistono due tipi di pompe d’iniezione, quelle in linea e quelle a distribuzione rotante. La prima è quella concettualmente più elementare, ma più complessa dal punto di vista costruttivo, perché ha un elemento pompante autonomo per ognuno dei cilindri. Quindi costa di più e tipicamente viene montata nei motori dei camion, dei trattori e dei mezzi da lavoro.

IL REGOLATORE DI GIRI

Ha il compito di regolare il regime del minimo del motore, d’impedire che i giri superino un limite massimo e di mantenere il numero di giri costante per ogni posizione dell’acceleratore. La limitazione dei giri è necessaria poiché nel motore diesel, quando cresce il regime di rotazione, aumenta anche la quantità di aria aspirata e di combustibile iniettato. Se il regime aumentasse a dismisura si rischierebbe la rottura delle parti meccaniche. Così, il regolatore di giri è un dispositivo (prima meccanico o pneumatico, ora elettrico) che agisce sulla cremagliera di regolazione della portata della pompa d’iniezione.

LA POMPA D’INIEZIONE ROTANTE

La pompa d’iniezione rotante, invece, è nata nel 1964 ed è la soluzione più economica per motori a 4 o 6 cilindri e 2l si cilindrata con una potenza non superiore a 25 kW per cilindro. È costituita da un involucro (in lega leggera o ferro) che contiene una pompa di alimentazione (centrifuga a palette) che aspira il combustibile dal serbatoio e lo spinge a pochi bar di pressione nel corpo cavo della pompa. Da qui raggiunge la camera di carico della pompa ad alta pressione. Questa, infine, inietta il combustibile nei tubi collegati con gli iniettori.