Come è fatta la testata del motore a quattro tempi e perché è assolutamente fondamentale per il suo funzionamento e le prestazioni

Come è fatta la testata del motore a quattro tempi e perché è assolutamente fondamentale per il suo funzionamento e le prestazioni

Come è fatta la testata del motore a quattro tempi e perché è assolutamente fondamentale per il suo funzionamento e le prestazioni

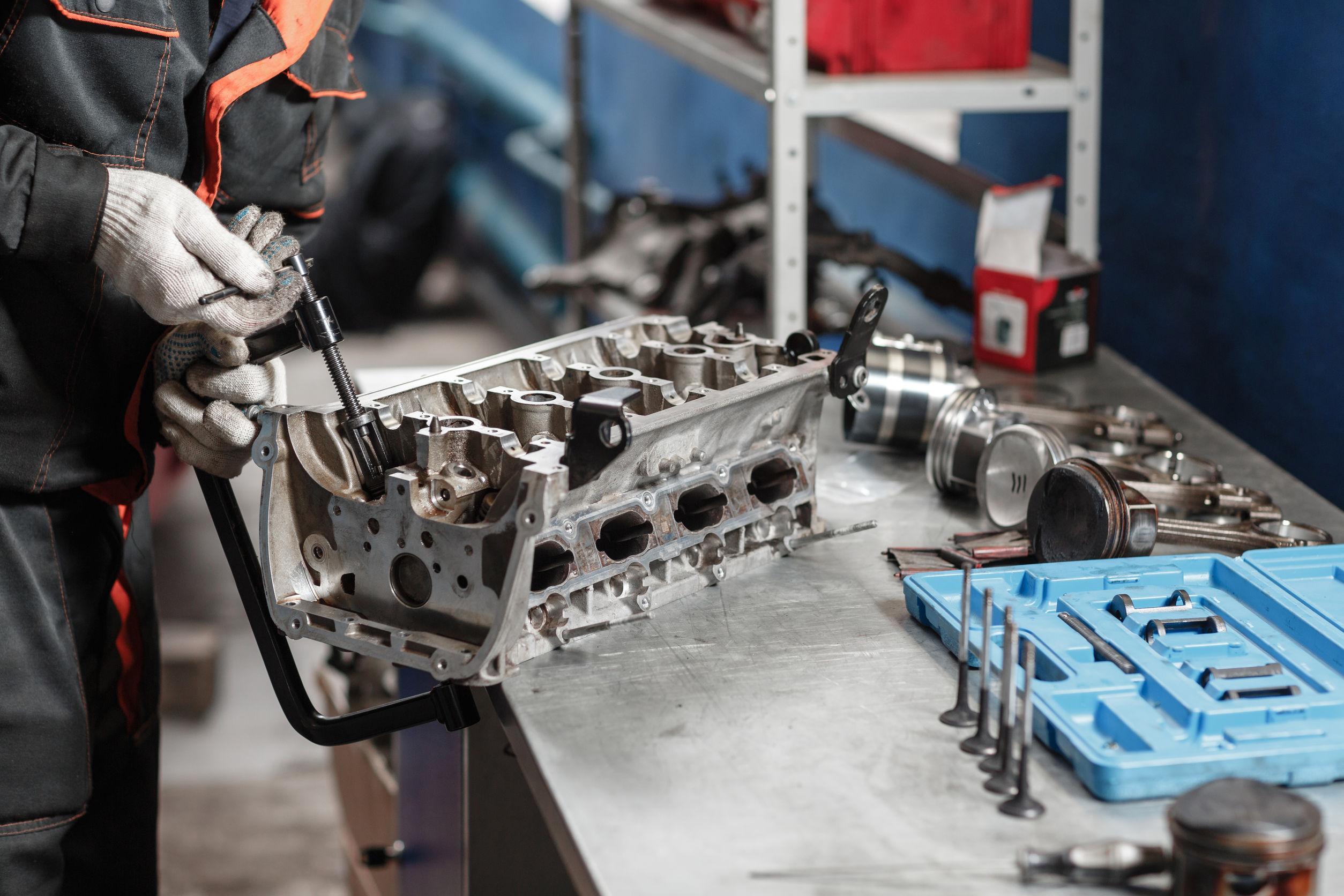

La testata è quella parte del motore che chiude superiormente i cilindri e si tratta di un organo assolutamente fisso. In genere si unisce alla parte centrale del motore attraverso la guarnizione della testata con viti e bulloni. Al suo interno è ricavata una parte della camera di combustione e vi sono alloggiate le candele. Ecco come funziona e quali sono le caratteristiche della testata.

Articolo aggiornato il 7 agosto 2020 alle ore 8:00

TESTATA MOTORE: UN COMPONENTE COMPLESSO

Nella testata confluiscono i condotti di aspirazione e quelli di scarico, ma hanno anche sede le valvole con le relative guide e molle di richiamo. In molti casi, nella parte superiore si trovano anche i supporti per uno o due alberi a camme, ma sono anche alloggiate le punterie a bicchiere oppure i bilancieri. Tutto questo senza considerare i passaggi necessari per far circolare il liquido di raffreddamento e il fatto che la testata viene prodotta con un’unica fusione. Si tratta, in conclusione, di un componente molto complesso. Per questo la progettazione della testata è cruciale e può richiedere molto tempo, così come c’è bisogno di grande precisione per le lavorazioni finali da effettuare sulla parte meccanica.

LA TESTATA HA UN LATO CALDO E UN LATO FREDDO

Un problema cruciale, nella progettazione della testata, è quello delle temperature. Per la sua stessa natura, infatti, possiede un lato più freddo (quello dove passano i condotti di aspirazione) e un lato più caldo (dove si trovano i condotti di scarico). Quindi è importante studiare le dilatazioni, che devono essere sempre uniformi per evitare distorsioni o tensioni interne, che potrebbero portare a crepe e rotture. Per questo per la testata si utilizzano materiali a elevata conduttività termica e le sezioni sono solitamente generose. In quest’ottica è fondamentale lo studio dei passaggi del liquido refrigerante, che deve essere in grado di asportare il calore dalle zone termicamente più sollecitate. Anche la disposizione delle viti di fissaggio, infine, è un aspetto delicato, poiché a serraggio avvenuto le pressioni sul piano di appoggio dei cilindri devono essere distribuite nel modo più uniforme possibile e non deve innescare delle distorsioni a caldo, quando il “tiro” delle viti aumenta.

L’ALLUMINIO O LA GHISA PER LA TESTATA DEL MOTORE

Le pressioni di combustione nei motori a iniezione diretta possono superare i 200 bar, anche se sollecitazione meccaniche non sono affatto trascurabili. Sono carichi che variano continuamente durante il ciclo di funzionamento, con alti picchi istantanei. Si tratta di pressioni nell’ordine delle tonnellate e di temperature che, sulle pareti, possono raggiungere i 300 °C. In generale, di tutto il calore prodotto dal motore, il 65-75% è assorbito dalla testata. Riguardo ai materiali, la testata può essere costruita in lega di ghisa oppure in lega di alluminio, più leggera e dalla migliore conducibilità termica. Infine, soprattutto quando molto complessa, la testata può essere realizzata in due parti (anche per facilitare il lavoro di fonderia), la testata vera e propria, con i condotti e la camera di combustione e un “sopratesta” (o “castello”) che si fissa sopra di questa e nel quale sono ricavati i supporti per gli alberi a camme e vengono alloggiate le punterie.